目前,傳統冷鐓工藝流程設計還十分依賴于經驗,模具設計工程師在設計新的產品工藝時通常依據的是類似零件的開發經驗。然而,近年來我國鐵路、汽車工業等行業高速發展,在標準件需求量穩固增長的同時,異形件、非標件產品需求不斷增加,已逐步成為工業生產企業利潤的主要增長點。因此,在借助過往開發經驗的同時,如何高效、經濟的開發全新產品的模具,成為每個緊固件生產企業必須思考的問題。

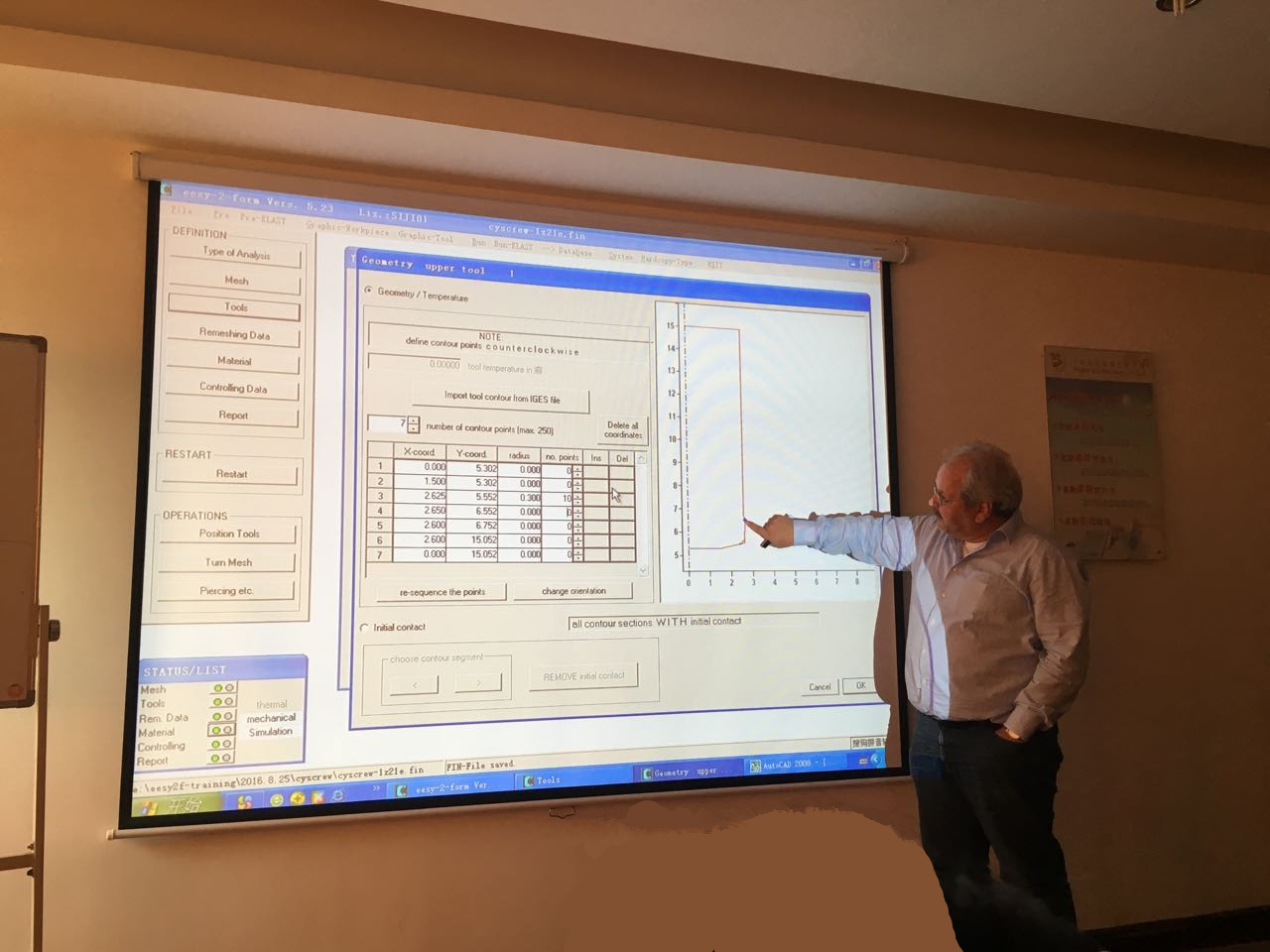

在此背景下,寧波思進機械股份有限公司引進德國CPM金屬成形數值模擬軟件。對公司技術人員進行培訓,提升公司模具開發能力,為客戶提供個性化模具定制服務,從而進一步加強公司冷成形設備的市場競爭力。在德籍專家Gerhard H.Arfmann博士的專業指導下,公司技術人員對模具開發有了全新的認識,改變了以往主要依靠經驗設計、調試試樣來滿足產品需求的設計思路。

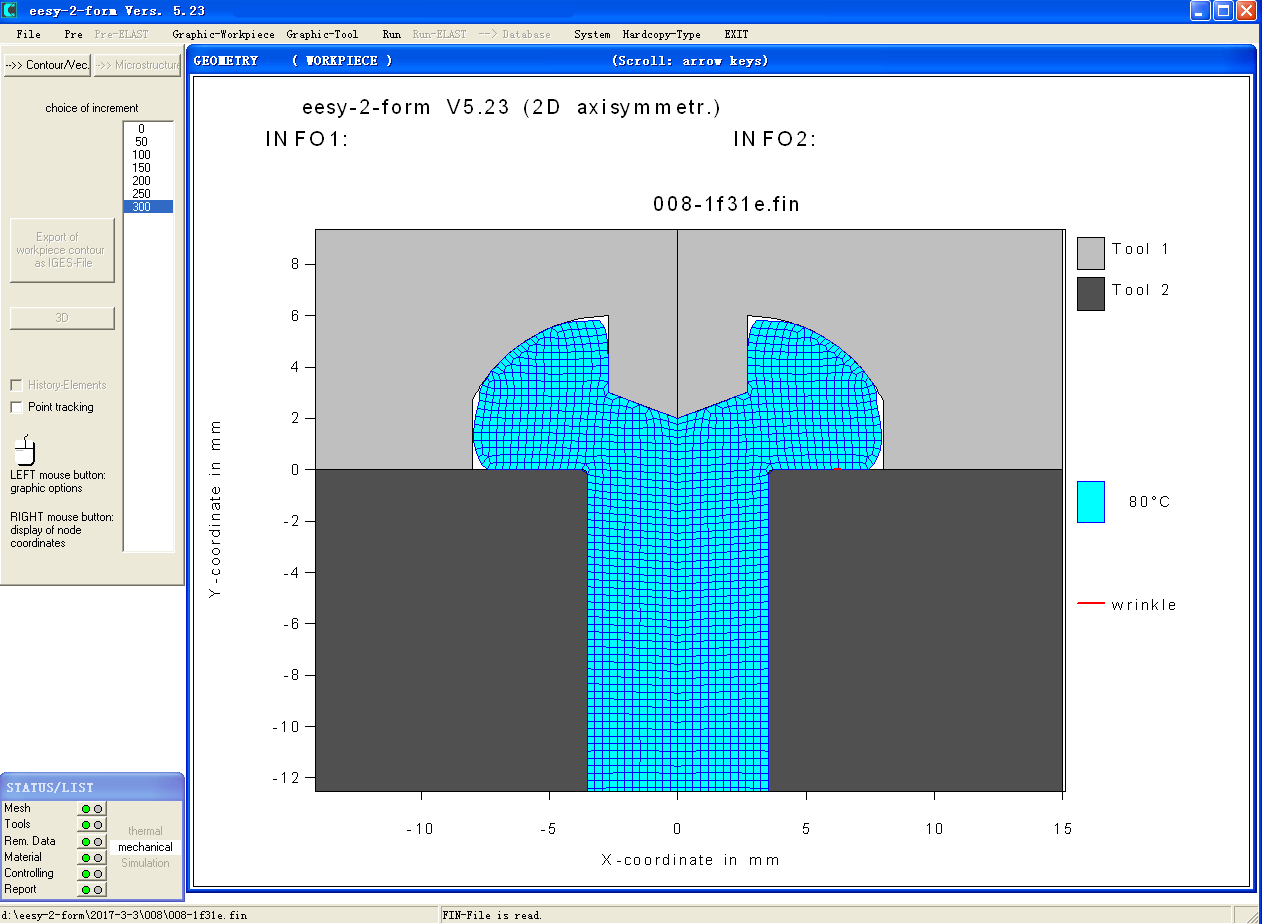

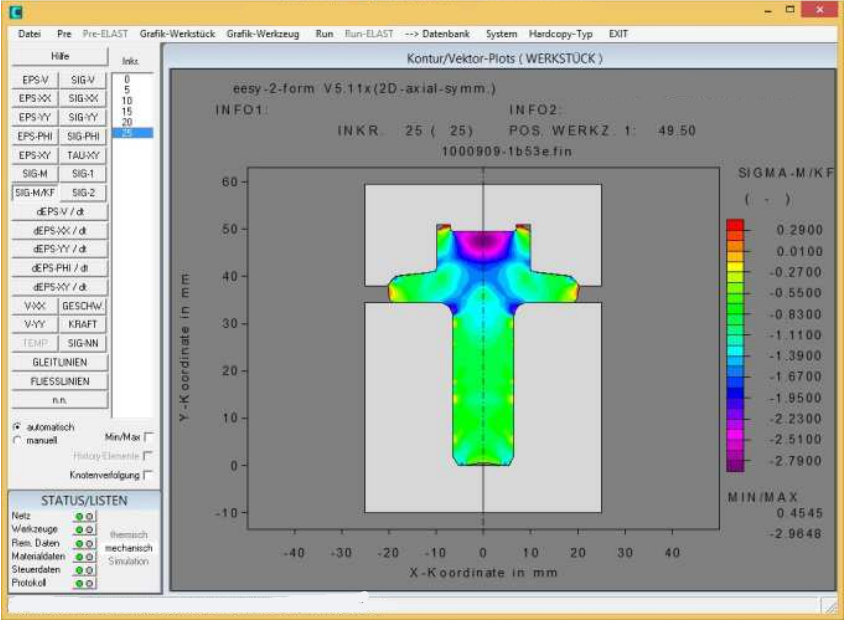

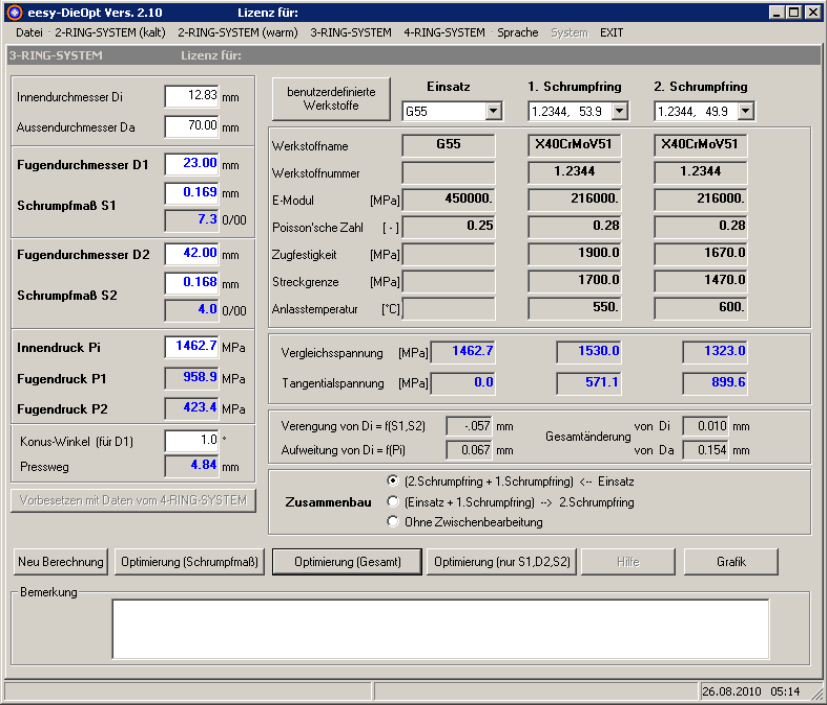

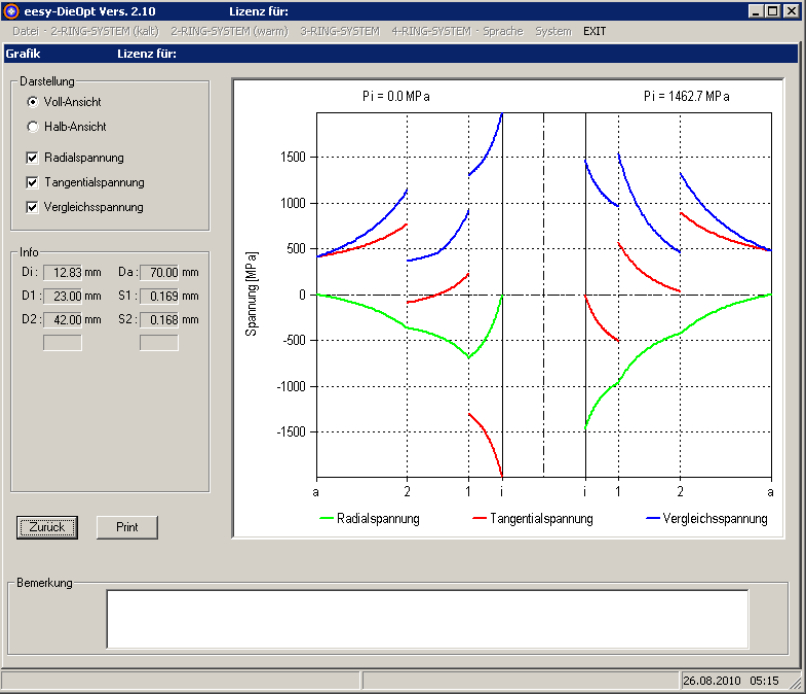

德國CPM金屬成形數值模擬軟件可以在冷鐓模具制造之前,分析金屬產品在冷鐓成形過程中的金屬流變性、應力、應變、模具表面的壓力分布等技術指標,有效地幫助技術人員在完成圖紙的細節之前正確評估和優化工藝設計。通過模擬軟件可以了解材料在模具內部的填充情況,避免材料疊痕、排氣不暢等現象。通過受力分析,觀察金屬成形過程中模具失效的可能性,以提高模具的使用壽命。

運用模擬軟件,可以使工藝流程設計中的不足在軟件模擬中得到有效改進和優化,大大縮短整個調整過程,避免生產設備因測試樣品而停止正常生產,使整個工藝流程在設計之初便接近理想狀態,從而保證了產品質量,延長了模具使用壽命,提高了產品生產效率,更大幅度降低了產品開發成本,尤其是時間成本。

材料填充分析

產品力學分析

模具設計計算

模具應力分析

行業技術進步和產業結構升級,促使冷鐓成形裝備產品系列和應用領域不斷擴大,客戶個性化需求不斷增長,定制型冷鐓成形裝備占比逐年提高。冷鐓模具作為冷鐓成形裝備部件中的重要組成部分,未來將成為客戶定制需求的主要承擔主體。作為冷鐓成形裝備制造企業,如何滿足下游客戶需求、急客戶所急、想客戶所想是企業發展的必由之路。因此,引入模具設計模擬優化理念,有其必要性和迫切性。在企業提升自身市場競爭力的同時,為客戶節省成本、創造價值,實現合作共贏。